2025年10月15日

高性能复合材料具有轻质、高强等特点,被广泛应用于军事和民用领域。复合材料主要由增强体和基体材料组成,其中增强体结构决定着复合材料的最终力学性能。随着复合材料性能要求不断提高,其增强体的结构由单向纤维增强发展到二维织物、三维织物增强,显著提高了复合材料的面内和面外性能。

三维织物增强体是高性能复合材料结构增强的高级形式。相继发展的三维编织和三维机织等技术,为高性能复合材料提供了多样化的增强结构形式和大范围可调节的纤维取向分布,可以实现材料性能的裁剪设计和复杂构件的近净尺寸成型。与单向和二维织物结构相比,三维织物增强体具有纤维连续、结构整体、不分层等特点,显著提高了复合材料沿厚度方向的强度,及其抗冲击、耐疲劳等性能,是高性能复合材料发展的前沿方向。近年来,以三维织物为结构增强体的高性能复合材料在航空、航天、交通、能源等高新技术领域得到广泛应用,如航空发动机风扇叶片、固体火箭发动机喉衬和扩散段等。

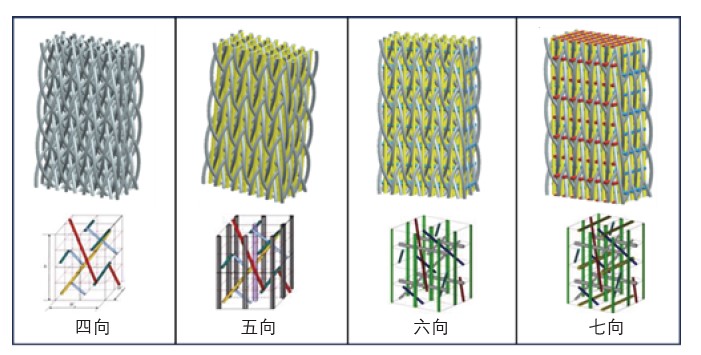

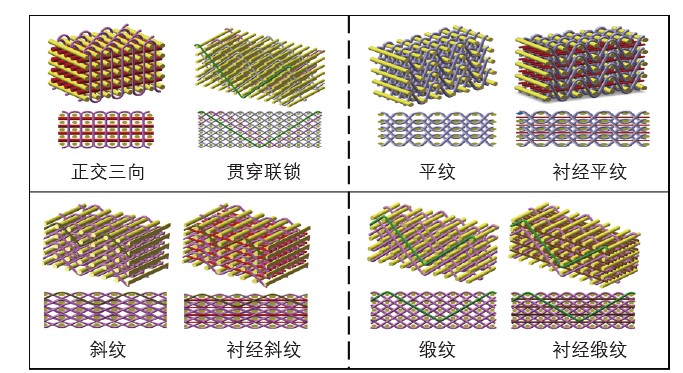

三维织物增强体是采用三维编织、三维机织等工艺制成的整体织物。典型的三维编织结构包含了 4 组空间倾斜交织的纱线,称为三维四向编织结构,在该结构中可以通过引入伸直的轴向纱线来提高织物的轴向性能,获得三维五向、三维六向和三维七向编织结构(图 1)。典型的三维机织结构有两种,一种包含了 3 组空间相互垂直相交的纱线,称为正交三向机织结构;另一种包含了两组分别沿经向和纬向排列且层间联锁交织的纱线,称之为层间联锁机织结构,或经纱贯穿织物整个厚度,称之为贯穿联锁机织结构。典型的层间联锁机织结构中多层经纱和纬纱之间的交织规律为类平纹结构,经纱弯曲会导致材料经向性能降低,因此可通过引入伸直的衬经纱,提高织物的经向性能,同时也可以将交织规律设计为类斜纹、类缎纹等结构提高材料的经向性能。各类三维机织增强体结构如图 2 所示。

图 1三维编织增强体结构

图 2 三维机织增强体结构

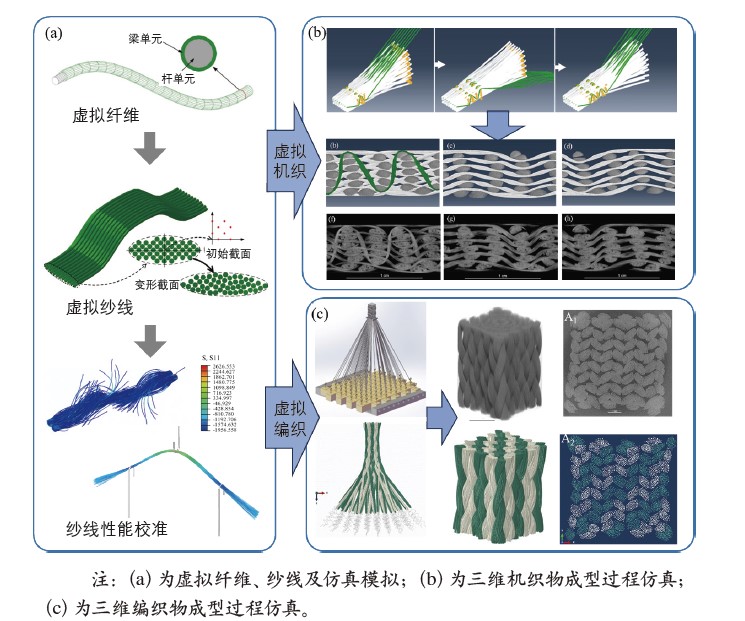

三维织物增强体的纱线交织结构由其织造工艺决定,其纱线截面形态、空间分布路径等均受到织造工艺参数的显著影响。因此,一种由工艺驱动的三维织物增强体结构设计方法得到了迅速发展。在该结构设计方法中,假设高性能纤维丝束由虚拟纤维丝构成,每根虚拟纤维丝代表若干根真实的纤维单丝,且体积相同。每根虚拟纤维假设为一根柔性链,由微小纤维单元构成,每个纤维单元由杆单元和空心梁单元组合而成。如图3(a)所示,虚拟纤维丝组成虚拟纱线,通过模拟织造工艺过程形成虚拟织物。图3(b)给出了三维机织物成型过程仿真及其虚拟织物结构与试样织物结构的对比情况。通过对织造工艺过程的数值仿真,获得了三维机织物的虚拟结构,与真实织物的CT扫描图对比可知,虚拟织物结构中纱线排列、纱线路径和截面形态等均准确地再现了试样织物的真实交织结构,是现实织物的数值化高保真模型。采用同样方法获得了三维编织物的数值化高保真模型,如图3(c)所示。

图3 工艺驱动的三维织物增强体结构设计方法

更多内容,请关注纺织导报2025年第5期《高性能复合材料三维织物增强技术发展》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号