2025年7月15日

弹性与导电的博弈

智能纺织品的核心难题在于导电材料与弹性基质的性能冲突。传统导电纤维(如碳纳米管、石墨烯或金属涂层纤维)因高模量难以匹配可拉伸基材的形变需求;液态金属(LM)虽具流动性,却在拉伸中易产生脱湿效应,形成液滴导致导电通路断裂与泄漏。这一矛盾严重制约了电子纺织品在剧烈机械变形下的稳定应用。

技术突破:三维粘附通道策略

东华大学覃小红教授、季东晓研究员团队提出创新性“粘附通道策略”,通过银纳米颗粒(Ag NPs)与微纤维毛细效应的协同作用,首次实现液态金属在纱线表面的三维可控流动。该技术制备的SLMAS纱线初始电阻低至0.082 Ω/cm,在600%极限应变下电阻变化率(ΔR/R₀)仅0.703,同时耐受扭曲、弯曲、水洗及5000次拉伸循环。通过功能化改性,该纱线还可实现智能调温与电致变色。

层状组装工艺

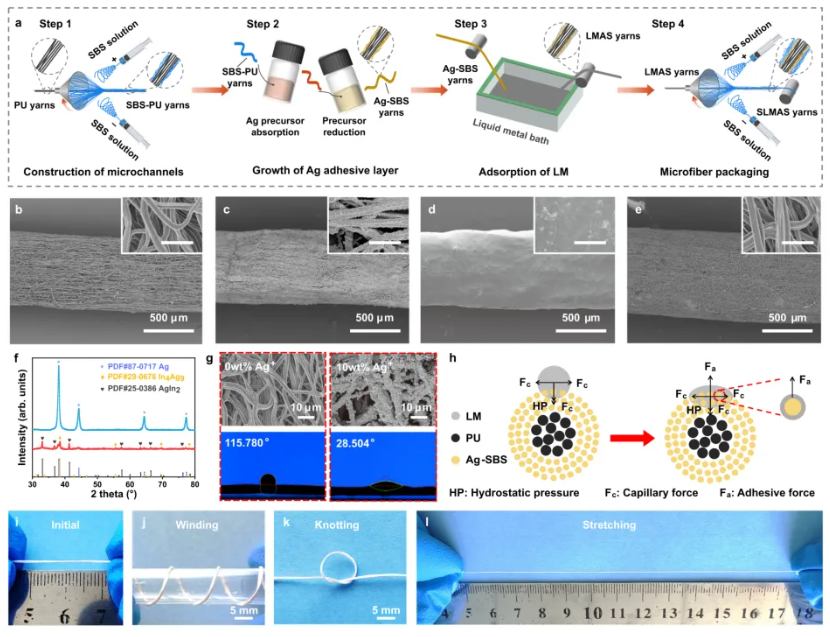

研究团队通过四步工艺构建动态粘附通道:首先,采用共轭电纺技术将聚苯乙烯-丁二烯(SBS)微纤维(直径1.483 μm)包裹聚氨酯(PU)纱线,形成三维微通道基材;其次,通过三氟乙酸银溶液浸渍与还原反应,在微纤维表面嵌入银纳米颗粒(直径139~241 nm可调),使LM接触角从115.78°降至28.5°,实现超润湿效应;随后,LM在毛细作用下渗入银改性通道,通过铟-银金属键(形成Ag₂In₄与AgIn₂相)与基材牢固结合;最后,外层电纺疏水SBS微纤维封装防止泄漏。XRD图谱与SEM成像证实了金属键合与LM的稳定渗透结构(图1b-h)。

图1 SBS/LM/Ag-SBS (SLMAS) 纱线的制备与表征

应变不敏感机制

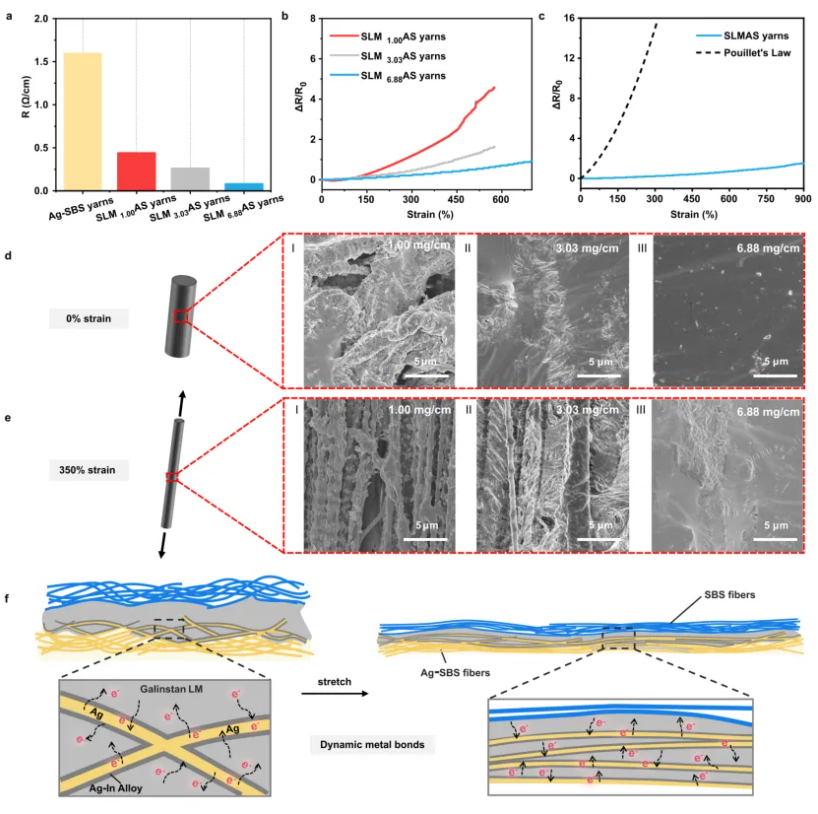

当LM负载量达6.88 mg/cm时,纱线在600%应变下电阻变化率(0.703)显著低于理论预测值(ΔR/R₀=(1+ε)²-1)。SEM显示,低负载量(1.00 mg/cm)时LM仅包覆单根纤维;中负载量(3.03 mg/cm)填充表面孔隙;高负载量时LM深入纤维孔隙。拉伸至350%应变时,LM与微纤维协同变形,金属键动态重组维持导电通路连续(图2d-f)。

图2 粘附通道实现液态金属与纤维的协同变形

极端环境可靠性

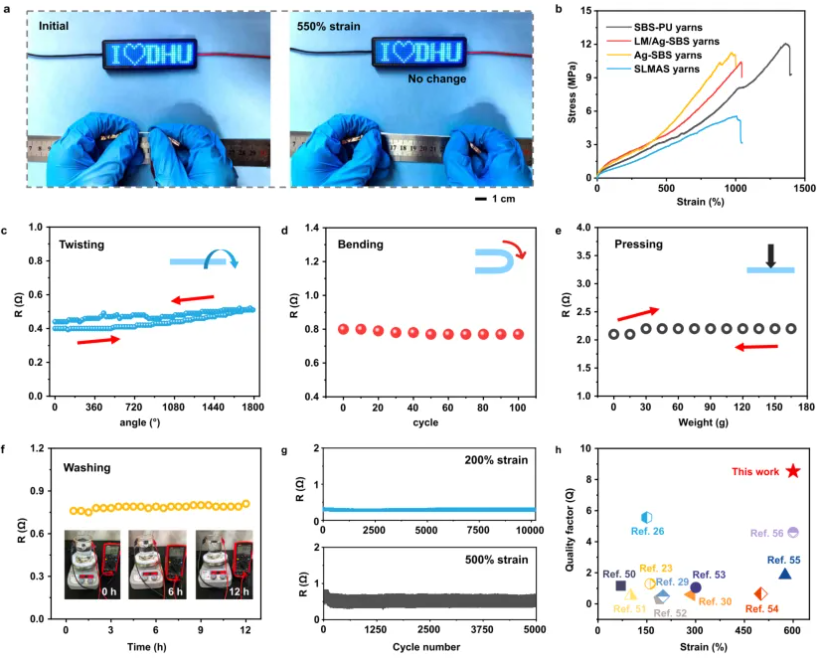

该纱线展现出全方位稳定性:连接LED屏幕可在550%拉伸中持续工作;扭曲、弯曲、按压时电阻波动<10%;500%应变下循环5000次电阻几乎不变,连续77.5h极端变形后电学性能稳定;疏水封装层确保12h水洗后电阻仅增0.05 Ω。对比实验表明,无LM或银纳米颗粒的对照组在拉伸中出现电阻剧增,凸显本设计的优越性(图3a-g)。

图3 电学与机械性能表征

精准温控应用

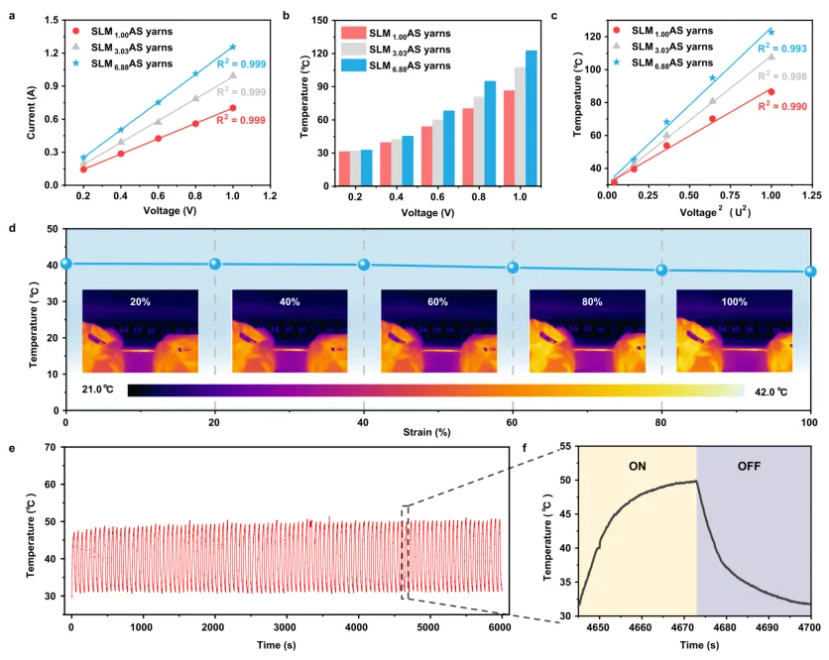

基于超高导电性(R²≥0.990),纱线实现低电压驱动焦耳加热:1.0 V电压下,温度随LM负载量从86.4°C(1.00 mg/cm)升至122.7°C(6.88 mg/cm);100%应变时温度波动仅5.4%;0.4 V电压循环开关100次,30秒内升温至50°C,30秒冷却至32°C,展现快速稳定的电热转换性能(图4a-f)。

图4 焦耳热性能

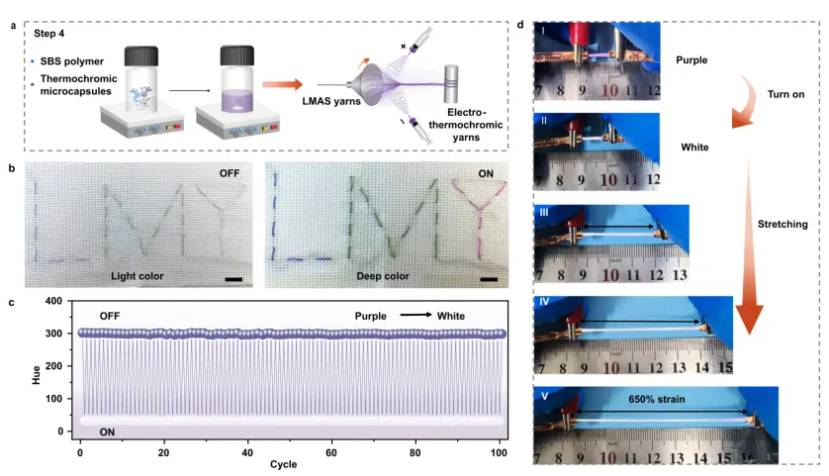

智能变色织物

通过在外层电纺纤维掺杂热致变色微胶囊(变色温度35–60°C),团队开发出电致变色纱线:施加0.4~0.6 V电压,织物图案(如“LMY”字母)从浅紫/浅绿/浅粉变为深色;650%应变下仍均匀变色;电压开关100次循环后色彩稳定性>99%,为可穿戴动态显示提供新方案(图5a-d)。

图5 电致变色性能表征

重新定义智能穿戴

该技术通过金属键合与毛细效应的分子级协同,破解了液态金属与弹性纤维的形变失配难题,为智能纺织品提供了通用化平台。研究者指出,此策略将推动可拉伸电路、自适应温控服装及动态显示织物的商业化进程,加速下一代可穿戴设备的革新。

(来源:高分子科学前沿)

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号