2025年7月8日

全球风电叶片寿命约为20 ~ 25年。2020年,欧洲约28%的风电叶片已服役超15年,德国、西班牙、丹麦的相关比例达41% ~ 57%。预计2025年全球退役叶片超50万t(欧洲约30万t、美国约10万t、中国约5万t)。退役叶片的回收利用已成为行业关注的重点和难题,早期采用的填埋/焚烧方法因污染和零价值,已被多国禁止,现主攻机械破碎、热裂解(分解树脂)、化学降解(解聚基体)三类方法,并需加速研发以实现环保再生与规模化应用。

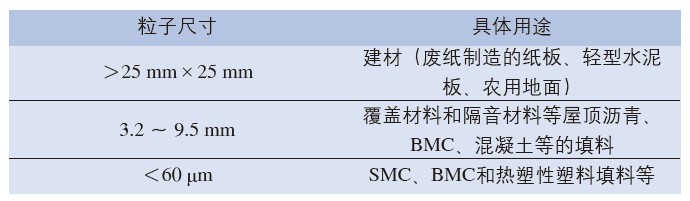

机械回收法通过破碎分选热固性复合材料,获得纤维和树脂粉末,可降级用于填料等。热固性复合材料粉碎成不同粒径后的具体用途如表所示。

热固性复合材料机械回收粉末粒径及具体用途

热裂解法通过高温无氧分解热固性复合材料,回收油气及性能受损纤维,但该方法存在能耗高、尾气处理难等问题。目前剑桥大学O’Dea等采用超临界CO2/乙醇溶剂(300 ℃)实现碳纤维强度保留率超90%;FraunhoferICT研发了连续裂解设备(200 kg/h,能耗降低40%),推动叶片回收中试应用。

热固性复合材料化学回收法是通过化学降解手段,主要用酸/碱催化或溶剂破坏树脂交联网络,再分离、提纯,提取出复合材料中的树脂基体分解物并回收纤维。该方法具有高回收价值(纤维回收率可达90%以上,且力学性能损失较小)、产物可循环(树脂基体降解生成小分子单体可直接用于新树脂的合成)、对环境友好(相比焚烧或填埋,化学回收可减少约70%的碳排放,且避免有害气体如二噁英的生成)等优势,适用于风电叶片等大型复杂构件的整体回收,无需预粉碎,避免了纤维损伤。但其存在工艺成本高、能耗强度大、溶剂有残留风险、生产效率低等问题,目前该技术成熟度低,仅少数企业(如日本碳素(Nippon Carbon)、ELG Carbon Fibre)实现了中试规模生产,但其连续化反应器和废液处理系统仍需优化。

更多内容,请关注纺织导报2025年第4期《碳中和背景下风电叶片复合材料应用关键技术及可持续发展路径》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号