2025年9月18日

继前期对精梳与并条工艺的优化研究之后,研究团队进一步探究了粗纱与细纱环节对紧密赛络纺纱线质量的影响。研究人员依旧以11.7 tex紧密赛络纺精梳纱为研究对象,通过对粗纱捻系数,细纱工艺负压设置、后区牵伸倍数和隔距块规格进行调控,探索提升条干均匀性与减少纱疵的方法,为高支精梳紧密赛络纺纱线的优质生产提供了参考。

粗纱工艺优选

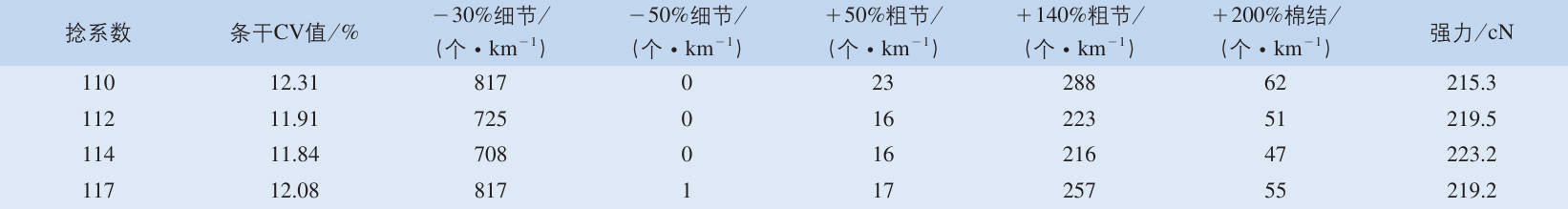

在粗纱工序中,捻系数是一个重要指标。粗纱捻系数和粗纱条的抱合力有直接关系,最终影响细纱的牵伸效果,因此需要结合细纱指标对粗纱捻系数进行优选。针对紧密赛络纺11.7 tex精梳纱,设计不同捻系数的粗纱在细纱机上同台、同锭试纺,不同粗纱捻系数下的管纱指标如表1所示。

表1 不同粗纱捻系数下11.7 tex紧密赛络纺精梳纱指标

原则上,粗纱捻系数较大时,所纺纱线的条干均匀度越好,同时常发性疵点如-30%细节、+50%粗节、+140%棉结、+200%棉结等都相对减少。这是因为捻系数大的粗纱,牵伸过程中对纤维的控制力大,可以使其更稳定有序地被抽拔出来,从而改善条干和避免常发性粗节的产生。由表1可知,当粗纱捻系数增加到117时,细纱条干开始呈现恶化趋势,分析可知,对于该细纱品种,粗纱捻系数114为牵伸临界点,在该临界点下再增加捻系数,会导致牵伸力和握持力不匹配,从而增大牵伸阻力,致使纱线条干CV值增大,最终影响布面风格。因此,对于11.7 tex紧密赛络纺精梳纱,优选粗纱捻系数在112 ~ 114之间,并根据原棉微调环境温湿度。

细纱工艺优选

在原有DTM129型细纱机上改造紧密纺装置,主要是对牵伸区进行改造。改造方法是在细纱机前罗拉前面加吸风装置,使得纤维在吸风负压的作用下实现集聚,缩小加捻三角区,减少毛羽。为了留出加装负压吸风、导向罗拉和导向皮辊的位置,细纱主牵伸罗拉后移,主牵伸区隔距由原来的18 mm调整为17 mm。实践表明,在紧密纺装置上使用压力棒隔距块会出现两种不利情况:一是隔距小的情况下配合压力棒隔距块,摩擦力界作用强大,导致牵伸不开,二是压力棒隔距块容易摩擦牵伸皮辊,导致皮辊损伤过多,造成物料浪费和纱线质量波动。为避免以上情况,本研究工艺设计使用不带压力棒的隔距块,但是不带压力棒的隔距块会使主牵伸区不受控制的区域增大,产生小粗节,需在后续工艺中予以弥补。

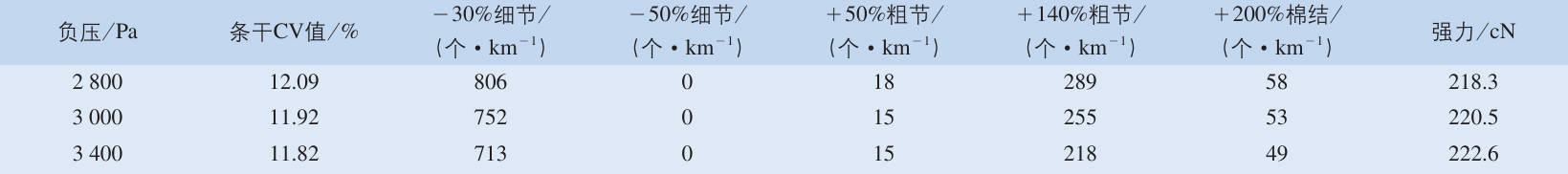

细纱工序的工艺优化从工艺负压设置、细纱后区牵伸倍数和细纱隔距块等方面展开。紧密赛络纺负压对于条干粗节影响很大,分别将负压调整至2800、3000和3400 Pa,探究其对细纱的条干影响,结果如表2所示。

表2 不同负压下11.7 tex紧密赛络纺精梳纱指标

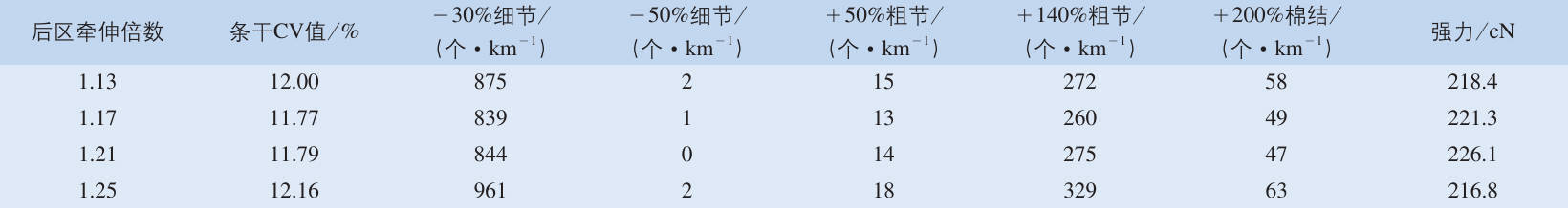

一般而言,负压越大,纱线条干均匀度越好,因为较大的负压可对纤维产生更好的集束作用。但是,负压过大会影响纤维运动,且产生的能耗越大。综合考虑多方面因素,细纱工艺负压值最终选择为3000 Pa。使用捻系数为114的粗纱,分别选择不同的后区牵伸倍数在同一台细纱机上同锭做对比试验,后区牵伸倍数对管纱指标的影响如表3所示。

表3 不同后区牵伸倍数下11.7 tex紧密赛络纺精梳纱指标

由表3可知,当后区牵伸倍数为1.13倍时,由于后区牵伸倍数过小,粗纱条在后罗拉和中罗拉之间没来得及解捻,就进入前区,在上下皮圈握持下,未完全解捻的粗纱呈捻回状态,增大了牵伸负担,纤维容易被束状抽拔出来,形成枣核状隐形牵伸不良疵点,这类疵点小而密集,在自络电清作用下不易被去除。当后区牵伸倍数为1.17和1.21时,11.7 tex紧密赛络纺精梳纱指标最好。但是增大后区牵伸倍数到1.25后,纱线条干也出现恶化趋势,结合后区隔距为36 mm的工艺设计,分析原因为在较大的牵伸倍数下,粗纱容易解捻,但是解捻后没有及时被罗拉握持,形成不受控区域,出现细节导致条干恶化。综上所述,1.17和1.21为该品种的最优后区牵伸倍数,可根据环境和原棉变化微调。

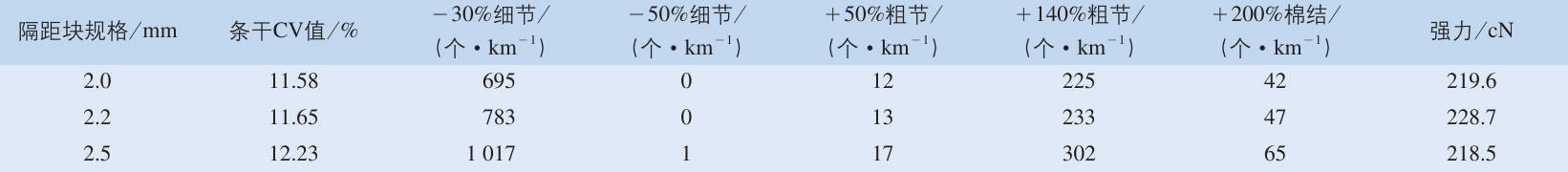

细纱隔距块规格是影响细纱条干值最重要的因素之一。不同规格不带压力棒普通隔距块对管纱指标的影响如表4所示。

表4 不同隔距块下11.7 tex紧密赛络纺精梳纱指标

由表4可知,隔距块规格越小,纱线条干均匀度越好,这是因为隔距块规格越小,上下皮圈钳口就越小,皮圈对纤维的控制越好。但在实践中,使用2.0 mm规格隔距块时,由于该规格隔距块接近上下皮圈厚度之和,皮圈钳口容易波动,使纤维呈束状拔出,出现牵伸不开的现象。因此,选用规格2.2 mm的隔距块为最优参数。

更多内容,请关注纺织导报2025年第4期《减少紧密赛络纺纱线条干粗节的工艺研究》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号