2021年12月14日

在传统化学纤维工业中,熔纺技术的成纤过程以高分子聚合物为原料,由于聚合物熔体黏度高,其纤维直径通常在10 μm以上,更小尺度(亚微米及纳米级)的纤维通常需要采用静电纺丝技术实现,工艺上除了要求5~40kV高电压之外,还要求较低的流体黏度,以易于拉伸。所以,在熔纺技术中通常将聚合物溶解在有机溶剂中形成1%~20%的纺丝溶液,这不仅降低了纤维的产率,增加了工艺成本,还会带来溶剂回收和环境污染的问题。因此,以不含溶剂挥发的方式来获取超细纤维是工业界长期以来的一个难题。

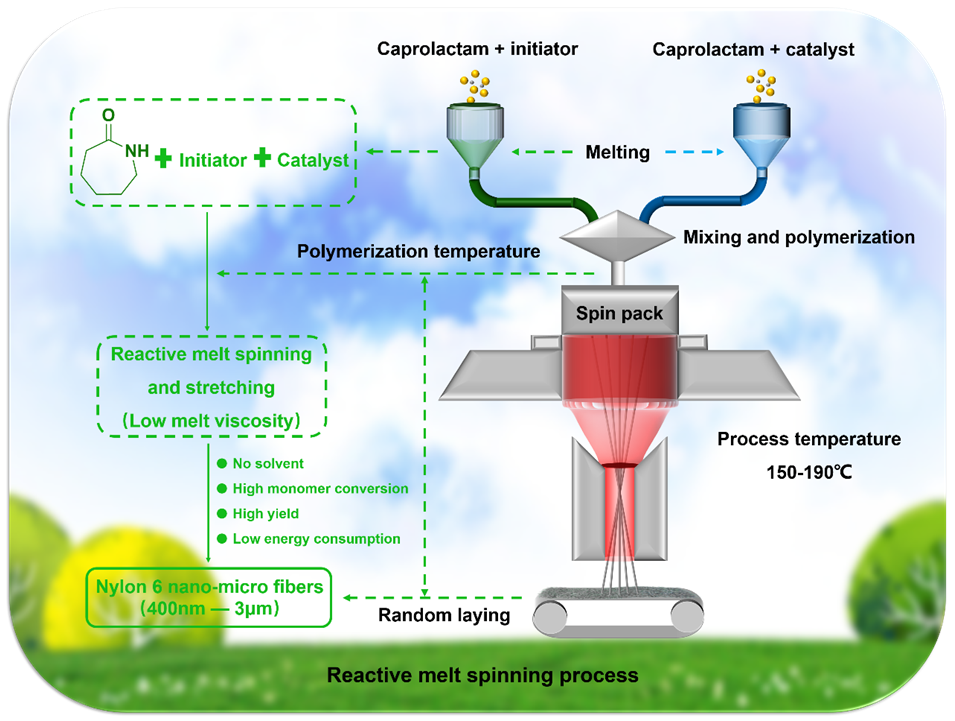

鉴于此,青岛大学宁新教授团队以锦纶6材料作为突破点,基于己内酰胺-催化剂-引发剂体系的阴离子开环聚合机制,设计了一种新型的低能耗反应型熔体纺丝工艺(Reactive melt spinning (RMS),图1)来制备锦纶6微纳米纤维材料。相关研究以 “Forming of Nylon-6 Micro/nano-Fiber Assembly through a Low Energy Reactive Melt Spinning Process”(https://doi.org/10.1039/D1GC03468E)为题发表在《Green Chemistry》上。

图1.反应型熔体纺丝工艺(RMS)

在这项研究中,低黏度单体作为纺丝起始原料,通过反应动力学控制聚合反应中的混合体系黏度匹配高压静电场力拉伸,实现了低黏度单体混合、阴离子开环聚合、聚合物结晶、流体挤出拉伸成形以及纤维随机铺网过程同步进行。工艺温度比目前商业熔纺工艺温度低约80~100℃,大大降低能源消耗。相比溶液纺丝,此工艺过程中不使用任何溶剂或稀释剂,提高产率的同时节省了溶剂回收、处理成本。

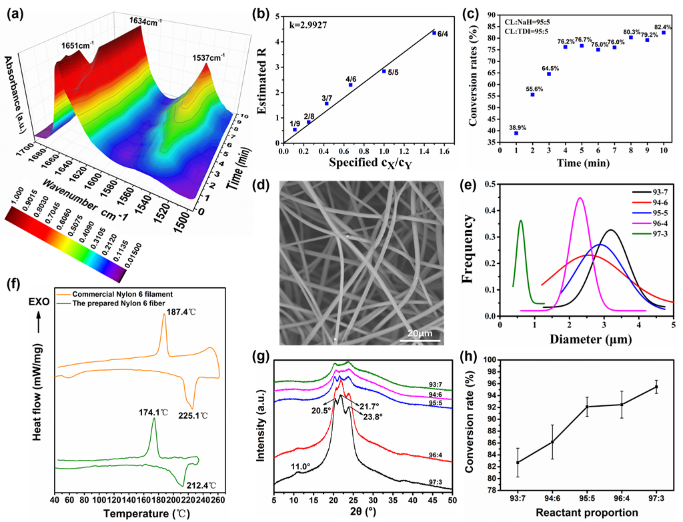

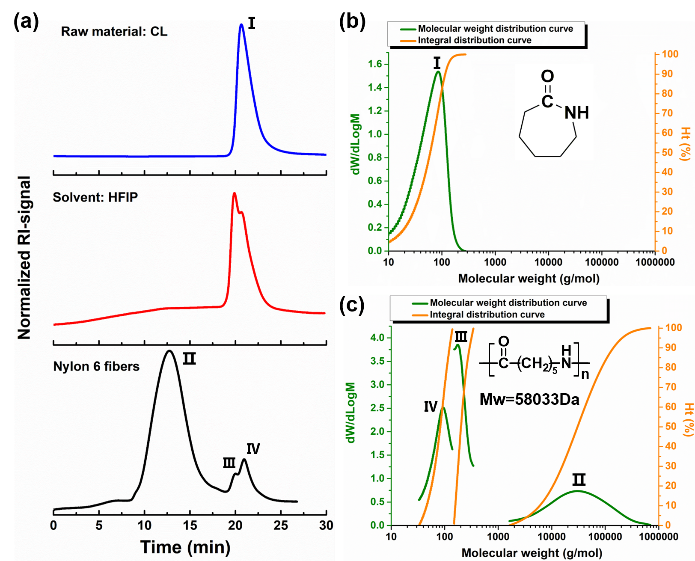

通过对己内酰胺-催化剂-引发剂体系阴离子开环聚合过程的动态红外谱图监测,依据朗伯-比尔定律,计算出理想拉丝黏度的混合熔体单体转化率范围在50%~60%之间。通过优化反应物原料配方和工艺参数,所得样品为表面光滑的实心柱状纤维,并以无规分布的方式形成二维多孔膜,其直径分布曲线连续单调,纤维直径主要分布在400 nm~3 μm之间。DSC测试结果表明,纤维熔点为212.4℃,可达到常规锦纶6产品的熔点范围(210~230℃),结晶度可达26.7%,略低于商业锦纶6长丝水平(31.7%),并同时拥有锦纶6最常见的α和γ两种晶型,并在不同反应物配比和工艺参数下呈现规律性相互转化。所得纤维样品通过称重法计算平均单体转化率可达90%以上,纤维GPC测试结果显示,最终样品平均分子量在50000以上,说明反应型熔体纺丝工艺伴随着非常高效彻底的聚合反应过程。

图3

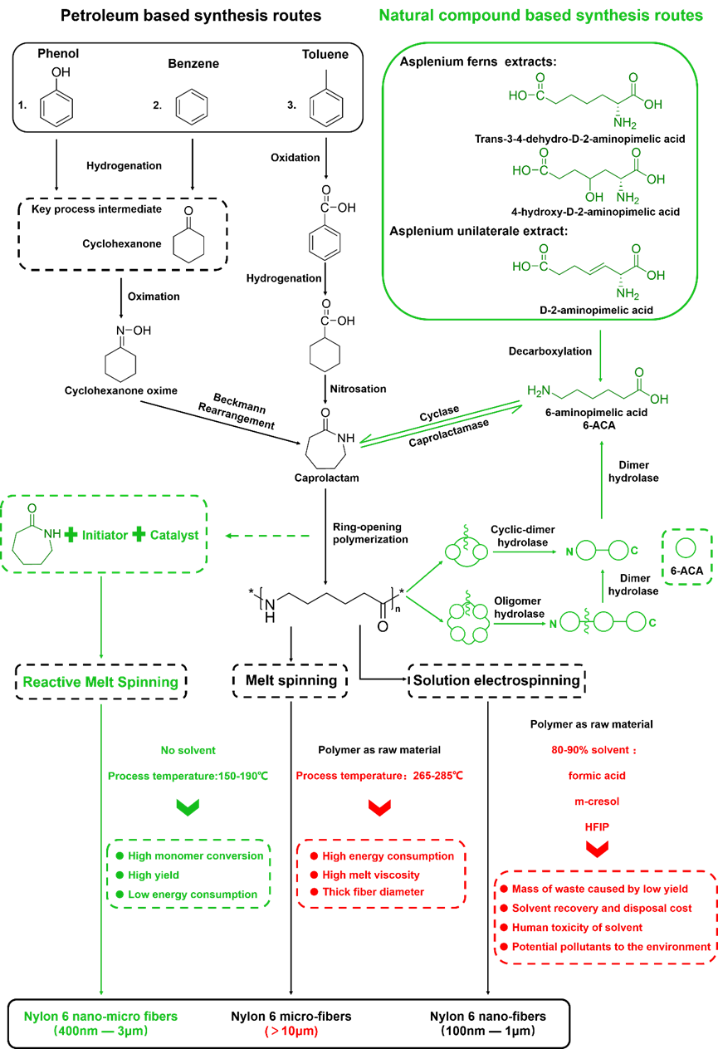

此外,研究还开展了锦纶6产品全生命周期评估(Life Cycle Assessment (LCA))工作,从己内酰胺单体来源——锦纶6合成——锦纶6制品生产——锦纶6降解过程,进行了整体调研、对比及分析。在锦纶6生产阶段,与传统熔体纺丝和溶液纺丝工艺相比,反应型熔体纺丝工艺(RMS)可能是在没有溶剂使用情况下生产直径在几微米和亚微米范围内纤维的唯一途径,整个工艺过程无毒无污染、低能耗、产率高。RMS工艺结合己内酰胺单体可通过冬蕨类植物提取物生物酶工程法合成的路线,以及锦纶6可降解为己内酰胺前驱体而形成的绿色循环过程,从而达成图4中绿色路线显示的锦纶6微纳米纤维全生命周期绿色循环可持续制造工艺。同时,RMS工艺从概念上具备高度可行的商业化前景,有望实现锦纶6微纳米纤维工业化规模生产。本工艺流程发明及相关材料已申报专利保护。

图4. 合成锦纶6产品全生命周期评估(LCA)路线图

(来源:高分子科学前沿)

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号