2020年8月13日

立达转杯纺纱机是加工短纤维和废棉的理想解决方案。但哪种流程又是高短纤维含量原料的理想解决方案呢?此外,并条模块应当包含多少个牵伸区呢?有一项研究为我们解答了这些疑问。

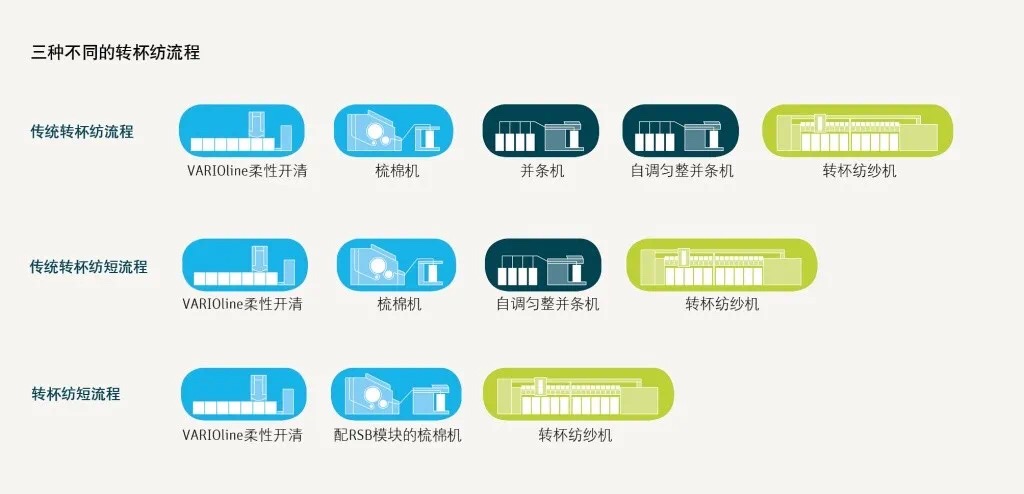

三种工艺流程实验

图1:转杯纱有多种生产方式。

为找到加工高短纤维含量棉的理想方法,我们对三种不同工艺流程进行了研究:含两道并条工序的传统转杯纺流程;配有自调匀整并条机的传统转杯纺短流程;梳棉机配备自调匀整并条模块的转杯纺短流程(图1)。研究中采用了混有不同含量的短纤维(落棉)的西非棉作为原料。生产的纱线支数为12S、20S和30S。研究中,将30S的纱线在针织圆机上织成了单面针织面料以方便进行目视评估。

经济的转杯纺短流程质量最佳

采用自调匀整并条模块的转杯纺短流程是一种极具吸引力的解决方案,这不仅因为它经济高效,质量也是很重要的原因(图2)。与采用一道或两道并条工序的流程相比,此流程在加工短纤维含量达50%或更高的原料时,能有效提升纱线质量(图3)。在本例中,直接连接至梳棉机后面的RSB牵伸系统模块带来了可控牵伸的安全性。此外,这种方案还可提升棉条的耐断性,最终让转杯纱更加均匀。

图2:高短纤维含量转杯纱的典型应用。

与使用一道并条工艺相比,RSB并条模块处理过的棉条具有更高粘附力。因此,即使加工短纤维含量较高原料时,转杯纺短流程所加工棉条的抱合力也不会减少太多,而粘附力可避免纱线长片段不匀。这意味着,在加工短纤维含量为50%或更高的棉花原料时,转杯纺短流程所加工出的纱线在均匀度和总体纱线质量上都要优于传统或传统短流程转杯纺工艺。本研究所分析的三种支数的纱线都反映了这一点。

图3:配备RSB模块的转杯纺短流程可在加工高短纤维含量的原料时有效提高纱线质量。

两个牵伸区是关键

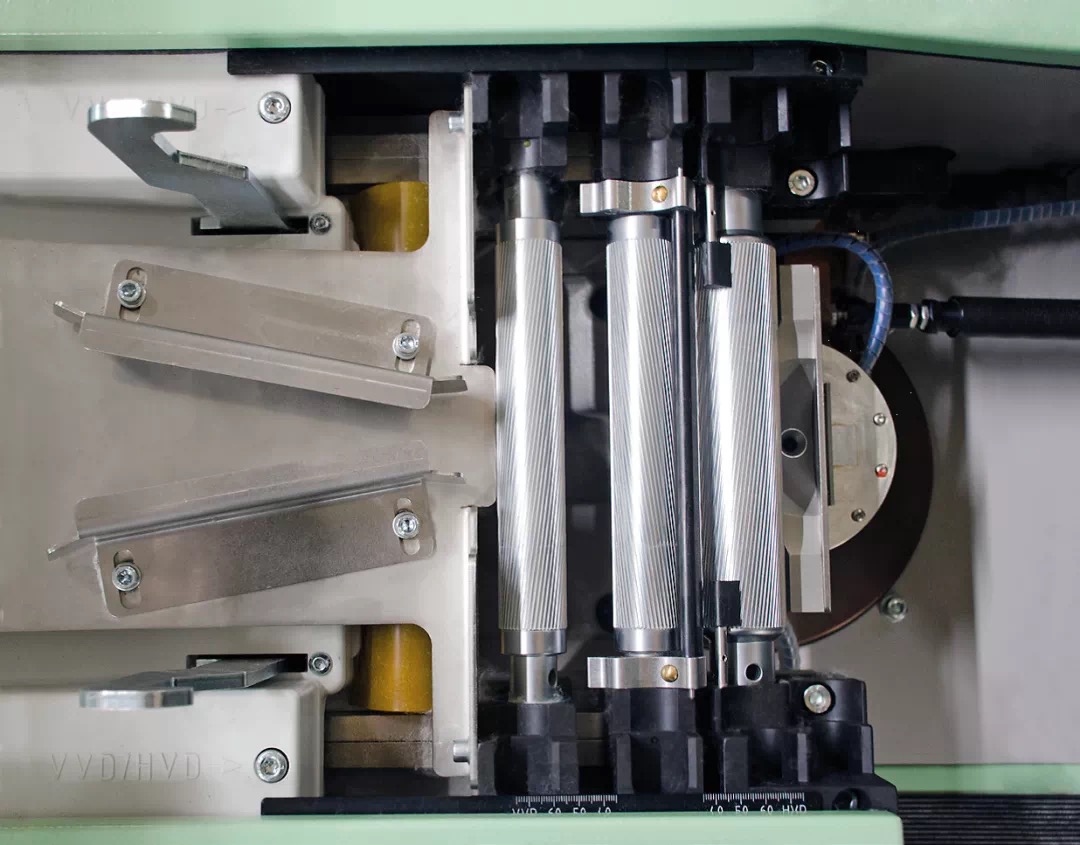

RSB并条模块在加工高短纤维含量的棉花时起到至关重要的作用:该模块有两个牵伸区(图4)。这能够有效地提高纱线均匀度,即使在加工短纤维含量为27%或更高的纯原生棉时,也能保证纱线质量。

图4:加工短纤维含量达到或超过27%的原生棉时,必须使用两个牵伸区。

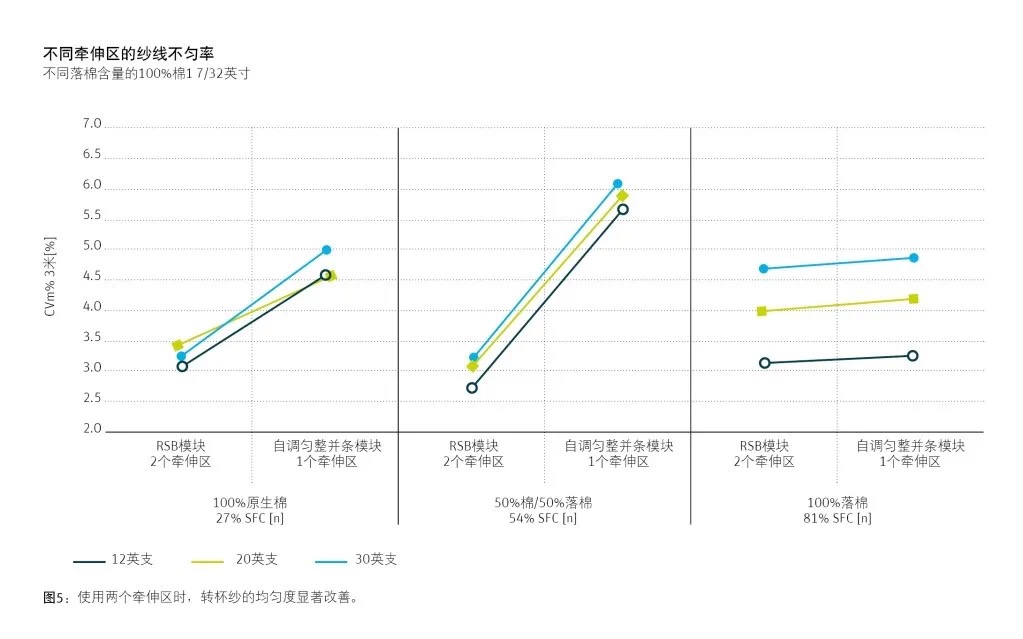

而采用市场上仅含一个牵伸区的其他解决方案时,纱线均匀度会显著变差,而且在加工长棉条段时尤其明显,比如3米定重变化会非常大(CVm% 3米;图5)。这会导致最终成品中出现“条纹”瑕疵。

图5:使用两个牵伸区时,转杯纱的均匀度显著改善。

工艺步骤与短纤维含量

加工短纤维含量高达30%的原料时,含两道并条工序的传统转杯纺流程会是理想的解决方案,这主要是为了提高纱线的均匀度。

然而,当短纤维含量超过50%,选择较长的工艺步骤就会变得不利。这会降低棉条粘附力,进而导致纱线质量下降。为此,建议使用在梳棉机下游采用了自调匀整并条模块的转杯纺短流程,以显著改善纱线均匀度,减少纱疵。自调匀整并条模块在任何情况下都需要包含两个牵伸区。在这种情况下,RSB-Module 50是理想的解决方案。

在这项研究中,采用自调匀整并条机的传统转杯纺短流程完全无法达到理想的效果。但在客户无法选用理想工艺流程时,这种流程可用作折中方案。

哪种工艺流程最适合您,要视原料、用途和灵活度而定。立达非常乐意为客户提供建议,包括现有系统的改造建议。

(来源:立达纺机)

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号