2025年1月7日

碳纤维作为一种高性能纤维材料,具有低密度、高强度、高刚度、耐疲劳等多种特性,在现代工业如航空航天、汽车制造、体育器材以及建筑结构等多个领域占据着举足轻重的地位。其不仅显著提升了产品的力学性能和耐用性,而且实现了产品轻量化,有效提高了能源效率并降低了对环境的负面影响。随着科技的进步和应用领域的拓展,碳纤维的战略价值和经济价值不断提升,成为推动工业发展和技术创新的重要力量。

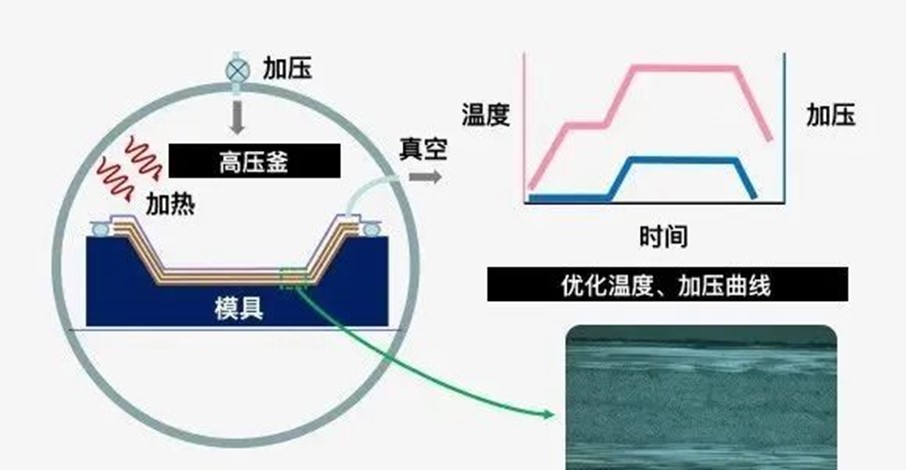

热压罐(AC)成型工艺

热压罐成型工艺主要用于高性能航空航天复合材料层压结构的成型,比如飞机舱门、隔板、机翼等。其基本成型过程是将增强材料和树脂(含预浸料)按设计的铺层方式逐层铺放到模具上,并采用真空袋密封后放入热压罐中,经加热、加压、固化、降温、脱模、修整后获得制品。其中,铺层工序可以通过手工铺叠、机械辅助铺叠、全自动铺叠等多种方式完成。

热压罐成型工艺

图片来源:中国复材

手工铺叠预浸料的过程通常较为缓慢且成本较高,因此自动化技术如自动铺带(ATL)和自动丝束铺放(AFP)技术应运而生。ATL技术通过自动铺带机实现,该机器的铺带头能够根据结构件的边界轮廓自动完成预浸带的铺设和特定形状位置的切割。相对于手工铺叠,该技术可以显著降低制造成本,大幅提高生产效率。而AFP技术则是采用多丝束铺放头,可以根据构件形状自动调整纱束根数,实现局部加厚、混杂、加筋、铺层递减和开口铺层补强等多种设计要求,还可铺放宽度可变的预浸带,能够实现连续变角度铺放(Fiber-Steer技术),满足复杂构件的制造需求。

不同铺层方式对比

热压罐成型是目前应用最为广泛的工艺,由于纤维和树脂含量可控,制品表面孔隙率低,经高压固化后可以获得高质量的复合材料,所以被大量用来制造高技术要求的航空航天和尖端设备用树脂基复合材料。但热压罐设备昂贵,运行和维护成本较高;生产周期长,固化过程需要较长时间,生产效率相对较低;此外还需要严格控制热压罐内的温度和压力,对操作环境有较高要求。这些都限制了其更广泛的应用。

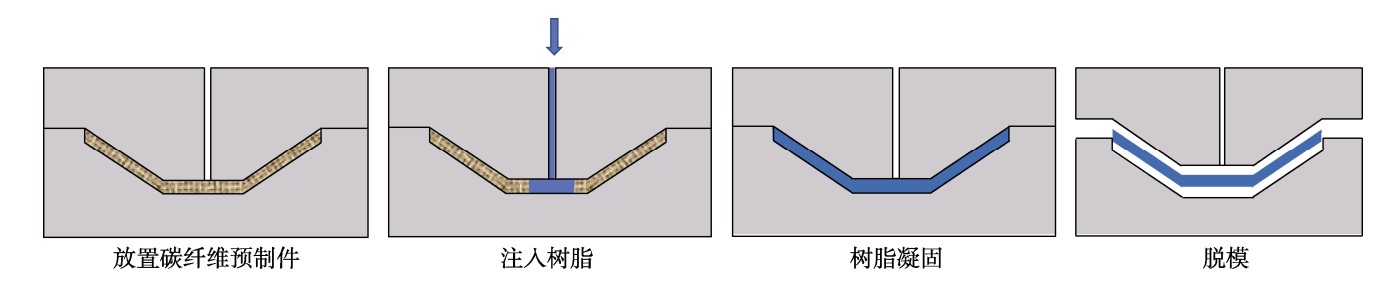

树脂传递模塑(RTM)成型工艺

树脂传递模塑成型工艺是制造复合材料最常用的技术。此技术的基本过程是在闭合模具的模腔内预先铺设纤维增强材料,再通过压力作用把树脂液注入模腔,使树脂充分浸透纤维增强材料,并在一定的条件下固化,最终脱模成型。此成型技术能够制造出质量较高、尺寸精确、性能优异的复合材料制品。

树脂传递模塑成型工艺

缠绕成型工艺

缠绕成型工艺是将浸渍液态树脂的纤维丝束均匀且规律地缠绕在芯模上之后,进行加热固化的成型方法。该工艺可以一边将碳纤维浸渍在树脂槽(浴槽)中一边进行卷绕,也可以将预先浸渍在树脂中的丝束材料进行卷绕。缠绕成型工艺具有良好的可设计性,适用于制造具有圆筒形或类似旋转对称形状的部件。该技术能够根据器材受力状况,遵循既定规律对纤维进行均匀分布,以此将纤维的强度全面发挥出来,从而获得轻质且强度较高的器材。而在工艺上可以进行连续化与自动化生产,生产周期比较短,生产效率与水平较高。但该技术需要在加工件固化后去除芯模,不适合制造带有凹曲表层的器材。

缠绕成型工艺

图片来源:中国复材

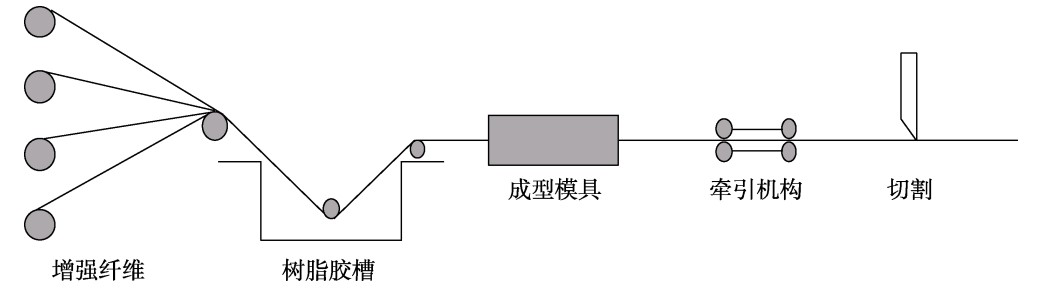

拉挤成型工艺

拉挤成型工艺的流程是将碳纤维通过树脂胶液浸渍、固化成型后,再经牵引机构牵拉并切割,其是一种能够连续生产固定界面、长宽不受限制的复合材料型材的方法。该工艺简单、高效,材料利用率高,设计灵活,适用于高性能纤维增强树脂基复合材料的大规模生产。

挤拉成型工艺

手糊成型工艺

手糊成型工艺是一种传统的热固性树脂基复合材料成型工艺,通过手工逐层交替铺贴织物和涂刷树脂胶液至所需要的厚度,再经过固化、脱模等工序,最终得到复合材料制品。手糊成型工艺操作简单,具有形状和尺寸灵活性,尤其适合生产单件或小批量产品及现场生产不方便运输的大型制品,如大型舰船的船体和甲板等部件。但该工艺依赖手工操作,生产效率低,且其生产的产品质量受操作者技能和经验影响较大,不适合生产高性能及大批量产品。

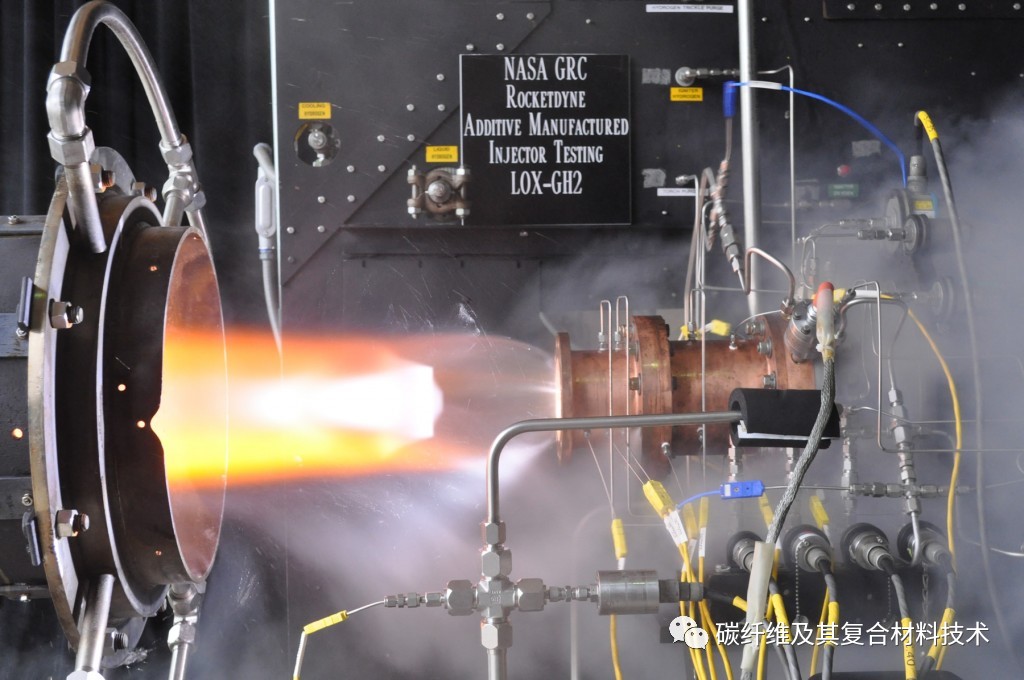

3D打印成型工艺

3D打印技术是一种通过数字化控制,逐层构建三维物体的先进制造技术。该技术以工艺的简便性、能够制造复杂形状的构件以及无需模具等优势,有效降低了复合材料的生产成本。目前,碳纤维增强热塑性塑料的3D打印工艺主要包括选区激光烧结(Selective Laser Sintering,SLS)工艺和熔融沉积成型(Fused Deposition Modeling,FDM)工艺。美国宇航局格伦研究中心(NASAGlenn Research Center)与路易斯维尔大学和美国空军合作,开发了一种增材制造技术,使用热固性聚酰亚胺树脂生产具有耐高温性能的复合材料零件。该工艺使用SLS来熔融加工混有研磨碳纤维的RTM370聚酰亚胺树脂粉末,随后对所得复合材料零件进行后固化。该技术对需要在300 ℃以上条件下服役的复杂结构发动机零部件的生产具有重大意义。

图片来源:碳纤维及其复合材料技术

4D打印成型工艺

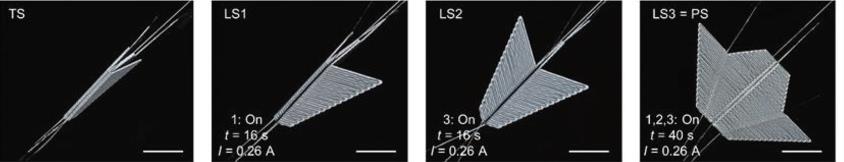

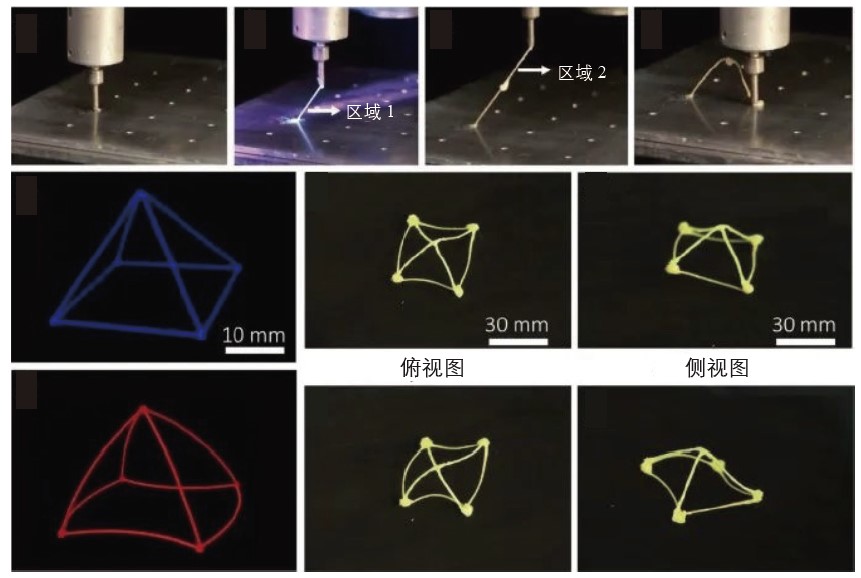

4D打印是纤维增强复合材料3D打印的前沿研究方向,其在传统3D打印基础上增加了时间维度,通过引入形状记忆材料、智能水凝胶等功能材料,实现3D打印构件的形状、性能和功能能够在外界预定的刺激(热能、水、光、pH值等)下随时间发生变化。目前,碳纤维4D打印技术已取得一些研究成果。如南方科技大学WANG等提出了一种连续纤维增强复合材料4D打印折纸的精确部署控制策略,通过结构设计巧妙地利用连续碳纤维高强度、能导电、传热好的特性,实现了承载能力强、状态可重构、时空可调控、形性可调制的电热折纸。该电热折纸在航空航天领域具有广泛的应用潜力,如可变形机翼、空间可展开结构等(图 2)。西安交通大学WANG等提出了一种基于连续纤维增强液晶弹性体的直写4D打印方法。该方法结合了液晶弹性体的可逆热致伸缩变形能力和连续纤维材料的优异力学性能,制备了具有承载能力以及变形能力的复合材料桁架结构,为创建软机器人、机械超材料和人造肌肉开辟了新途径。

图片连续碳纤维4D打印折纸

树脂传递模塑成型工艺

更多内容,请关注《纺织导报》2025年第1期“碳纤维及其树脂基复合材料成型工艺与应用研究进展”一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号